1.1 概述

随着水路运输业的快速发展,现代港口规模和吞吐量不断增长,港口各种装卸设备数量不断增加,如何高效可靠使用这些装卸设备是各港口单位关心的问题。港口装卸设备中主要的斗轮堆取料机又称悬臂式堆取料机,是散货堆场作业的核心设备。它是堆取料合一的机械,即是一种挖取和堆存煤炭、矿石、砂石等松散物料的高效率机械。它不仅适用于电厂,而且在码头、港口也很适用,大多数的转运煤及松散物料的码头、港口都采用斗轮堆取料机。斗轮堆取料机的采用,大大缩短了堆取时间,提高了工作效率,减轻了工人劳动强度。

为提高装卸均化作业的效率和安全问题,应保证堆取料机具备寻堆认址、定位, 自动确定各层料堆起点、终点及位置跟踪、终点记忆、料流对中心、电缆保护、整机自动堆取料,从而实现流畅和高效的堆取料自动作业。同时中控室能够对作业过程进行监视。所以有必要对堆取料机大机位置进行连续跟踪、悬臂三维位置实时检测,解决堆取料作业过程中空间防碰撞的难题。

1.2 目前大机采用的定位方式

目前堆取料机位置检测大多采用的是人眼定位、光电编码器装置(光码盘)、激光位移传感器、行走限位开关、RFID方式。光电编码器装置,整套装置安装在驱动电机前部的一个金属壳体内,由盘状齿轮与定位车齿条啮合,通过驱动轴驱动编码器。盘状齿轮的圆周与定位车驱动小齿轮的圆周相同。编码器由传动齿轮自下而上通过减速机、联轴节驱动,实现定位车的位置检测。这几种检测位置的方式均存在一定缺陷,具体表现如下:

1) 人眼定位受制于眼睛健康状况和精神状态,环境影响比较大,作业时间长;

2) 光电编码器装置在车轮打滑就会形成累计误差, 相对定位的机械接触工作方式;

3) 激光位移传感器在不洁净环境会失去作用,轨道沉降导致车辆走行抖动会使反光板靶位不准,亦会导致位置检测不准;

4) 行走限位开关由于是点定位,对连续性位置检测存在盲区;

5) RFID方式是无线点定位,存在漏读现象, 延时较大;

故这几种传感器在检测位置时多数为机械式、灵敏度低、寿命短、故障率高、可靠性低,操作繁锁,而且存在溜放环节(即失控区),致使半自动操作难以可靠稳定运行。由于堆取料机是较大的设备,其惯性较大,在启动和停止时也是硬性的,所以在工作过程中会产生很大的撞击和震动,噪音污染严重,严重影响其安全性和有关零部件的寿命,易于损坏设备,由此设备精确位置控制显得尤为重要。

1.3 悬臂采用的检测技术

通常的悬臂空间位置反馈都是采用行走、旋转、俯仰三个旋转编码器的数值计算得出的,对悬臂的空间位置计算过程非常复杂,该计算过程需要结合行走、俯仰、旋转三个编码器的数值进行空间建模,而这三个编码器都有不同程度的误差,这就造成累积误差,故悬臂空间坐标的准确性不高。现有的防碰撞方法是根据两台堆取料机是否处于同一个场垛进行判断,如果两台堆取料机不在同一个场垛就可以正常作业。两台堆取料机进入一个场垛进行作业时,就对两台堆取料机同时进行锁定,使其不能工作,由此避免堆取料机之间发生碰撞,这严重影响了堆取料机的同场作业。

由于以上原因,当前都采用人工监控的方法来避免空间碰撞事故。现有的防碰撞方法无法有效避免堆取料机空间防碰撞问题,使得两台堆取料机无法同时在同一个堆场中安全作业,严重影响效率。

1.4 本系统采用的GNSS定位技术

本系统采用在堆场合适位置建立基准站,在堆取料机的回转中心和悬臂中部或者头部中心点安装GPS流动站。通过GPS的位置信息和空间几何算法,得出两台堆取料机之间的最小距离,从而可以判断出堆取料机发生碰撞的可能性,使得作业人员进行相应处理。本系统可以实时计算出堆取料机悬臂的相对位置和距离,实现多台堆取料机在同一个场垛中安全作业。该系统包括:大机及悬臂位置反馈系统、空间数据算法系统、空间防碰撞预警控制系统。

第2章 GNSS定位系统

2.1 GNSS系统组成

GNSS是全球卫星导航系统的总称,包括GPS(美国)、GLONASS(俄罗斯)、伽利略(欧盟)、北斗(中国)总共四套导航系统。而目前在轨运行并能真正实现民用定位功能的只有GPS和GLONASS两套定位系统。

主要特点:具有全球覆盖、全天候、高精度、实时导航定位等优点。

2.2 GNSS系统介绍

GNSS系统主要由三部分构成:空间卫星部分、地面监控部分、用户GNSS接收机部分。

卫星部分主要是再轨运行的专门用于导航的卫星,目前GPS和GLONASS在轨运行的卫星总共有60多颗,每颗卫星均在不间断地向地球播发调制在两个频段上的卫星信号。在地球上任何一点,均可连续地同步观测至少4颗GNSS卫星,从而保障了全球、全天候的连续地三维定位,而且具有良好的抗干扰性和保密性。地面监控部分主要是控制卫星姿态、参数设置等得主控站和测控站,都是有政府部门控制的。第三部分就是我们用户接收机部分,这部分就是我们通常所说的GPS接收机。

2.3 GNSS定位原理

一般来说,在平面上要确定某点的位置,需要两个要素。而在空间上,要确定某点的位置,就需要三个要素。GNSS定位空间上的某一点,首先我们可以得到GPS卫星的位置;其次,我们又能准确测定我们所在地点A至卫星之间的距离,那么A点一定是位于以卫星为中心、所测得距离为半径的圆球上。进一步,我们又测得点A至另一卫星的距离,则A点一定处在前后两个圆球相交的圆环上。我们还可测与第三个卫星的距离,就可以确定A点只能是在三个圆球相交的两个点上。根据一些地理知识,可以很容易排除其中一个不合理的位置。但是由于GPS的干扰因素较多,所以定位空间上的某一点,至少需要五颗以上的卫星。

2.4 差分技术的应用

单台GNSS接收进行定位因为受到很多干扰因素的影响,精度很低,一般只有三四米左右。所以为了提高定位精度,我们引进了差分技术。差分GPS产品一般由基准站、流动站和数据链三部分构成,在测量时两台或多台GPS接收机同步观测GPS卫星。由基准站发射卫星的改正信息,流动站在收到GPS信号的同时接收到基准站的定位结果。

差分技术很早就被人们所应用。它实际上是在一个测站对两个目标的观测量、两个测站对一个目标的观测量或一个测站对一个目标的两次观测量之间进行求差。其目的在于消除公共项,包括公共误差和公共参数。安装和防护,不影响作业环境。

随着GPS技术的发展和完善,应用领域的进一步开拓,人们越来越重视利用差分GPS技术来改善定位性能。它使用一台GPS基准接收机和一台用户接收机,利用实时或事后处理技术,就可以使用户测量时消去公共的误差源。这样就可以大幅提高测量精度,可以达到厘米级精度。

第3章 系统架构建立

本系统主要由大机及悬臂位置反馈系统、空间数据算法系统、空间防碰撞预警控制系统等构成。

3.1 基准站系统

基准站系统给各台堆取料机提供差分数据,是整个系统的控制部分。其工作原理是基准站接收机将自己获取的高精度定位数据,通过光纤模式、电台、GPRS或WIFI方式将差分数据发送到堆取料机的接收机上;接收机通过将自身的定位数据和基准站的差分数据进行差分解算,最后得到厘米级定位数据。

差分示意图

基准站差分系统主要包括基准站GNSS接收机和差分数据电台。基准站作为整个系统的基准必须建立在一个干扰少,基础稳定的位置,以便保证整个系统的定位精度以及全天候使用。一般来说基准站系统建立空旷的房屋楼顶上,单独建立立柱必须做好防雷措施。

基准站观测墩

3.2 流动站系统

在每台堆取料机上安装两台流动站,流动站接收机天线分别安放在大机回转中心和悬臂中部或者头部中心点处。两台流动站实时检测空间的三维坐标信息,并计算出每台堆取料机的位置、俯仰、角度信息等,并通过数据链路传输给中控室的PLC主机,这样根据“两点确定一条直线”原理,中控PLC就可以实时的知道堆取料机的大机回转中心和堆取料机的悬臂头部中心所在轴线的位置了。并对相邻的堆取料机进行两两比较,计算出他们之间的安全距离,臂架俯仰和旋转的最大角度。一旦相邻的堆取料机之间的距离小于安全距离或旋转、俯仰角度超出安全角度时,软件将自动向操作人员发出报警信息以及停机信号,防止意外事故的发生。

通过RTK方式来检测悬臂位置信息可以精确到厘米级,并且不受自身行车轮打滑和其它编码器累积误差的影响,比现有的防碰撞方法更加准确高效。克服了现有技术中由于悬臂空间位置反馈都是采用行走、旋转、俯仰三个编码器的数值计算,而造成的误差累积问题。

3.3 空间数据算法系统

空间数据算法系统的主要任务是,根据采集到的各堆取料机悬臂位置信息,来计算任意两台堆取料机悬臂的空间最小距离。由于堆取料机的悬臂较长,两台堆取料机之间的距离,可以近似看作是两台堆取料机悬臂之间的距离。

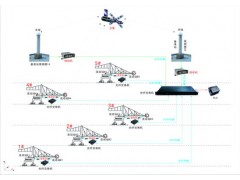

两台基准站和五台堆取料机精确定位和防碰撞系统结构图

两台堆取料机之间的最小距离为:1#堆取料机的大机回转中心和堆取料机的悬臂头部中心所构成的线段AB,与2#堆取料机的大机回转中心和堆取料机的悬臂头部中心,所构成的线段CD之间的最小距离,同理1#和3#、2#和3#也一样。其中,当两台堆取料机的悬臂共面时,最小距离为:1台堆取料机的悬臂头部中心,到另1台大机回转中心和悬臂头部中心,所构成的线段的垂直距离,或两台堆取料机的悬臂头部中心之间的最小距离;当两台堆取料机的悬臂异面时,最小距离为:l台堆取料机的大机回转中心和堆取料机的悬臂头部中心所构成的线段,与另1台堆取料机的大机回转中心和堆取料机的悬臂头部中心,所构成的线段的公垂线段的距离,或两台堆取料机的悬臂头部中心之问的最小距离。

通过RTK分别采集1#、2#大机流动站4个点的坐标,三维坐标值分辨为A (x1,y1,z1)、B(x2,y2,z2)、C(x3,y3,z3)、D(x4,y4,z4),确定直线段AB和CD。根据空间立体几何,两条直线线段的关系有两种情况,共面和异面。所谓共面是指两条直线在一个平面内,而异面则指两条直线不在一个平面内,在这两种情况下确定1#和2#堆取料机之间的最小距离。

3.3.1 共面情况

两条直线共面存在两种情况,一种是两条直线平行,另一种是两条直线相交。两条直线平行的情况是指2台堆取料机的悬臂在空间坐标中平行时的状态;而两条直线相交在实际中则不能发生,因为悬臂是实体,不可能出现相交的情况。由于悬臂的长度有限,所以在共面的情况下,除了平行,另一种状态则是不平行,有相交的趋势。在这两种情况下,出现2台堆取料机的悬臂相碰撞的可能情形有三种:①第一堆取料机的悬臂的头部,碰到第二堆取料机的悬臂的头部。②第一堆取料机的悬臂的头部,碰到第二堆取料机的悬臂的上下左右侧部。③第二堆取料机的悬臂的头部,碰到第一堆取料机的悬臂的上下左右侧部。在共面的情况下,不可能出现两个悬臂的侧部相碰。

共面情况算法的原理是,求出一个悬臂的头部中心,到另一个大机回转中心和悬臂头部中心,所构成的线段的垂直距离。当每个悬臂头部中心,到另1台堆取料机的大机回转中心和悬臂头部中心,所构成的线段都没有垂线时,可直接求出两悬臂头部中心之间的最小距离。

3.3.2 异面情况

在异面的情况下,求两个悬臂的最小距离,可以采用两条直线间计算公垂线的办法来实现。但是,由于两条悬臂的长度有限,有可能不存在公垂线,这时则需要将两条大机回转中心和悬臂头部中心,所构成的线段延长为两条直线,求出直线的公垂线和两条悬臂的交点p1、p2。①检查交点pl有没有在第一堆取料机的悬臂上。如果在,则选定p1为第一个点;如果不在则选择第一堆取料机的悬臂头部的点A作为第一点。②检查p2点有没有在第二.堆取料机的悬臂上,同理如果在,则作为第二个点;如果不在,则选中第二堆取料机的悬臂头部的点C作为第二点。两点选择完毕后,计算两点之间的最小距离。

3.4 空间防碰撞预警控制系统

根据空间数据算法系统得出最小距离后,可以将最小距离,与第一预定距离和第二预定距离进行比较。当最小距离小于第一预定距离,判断碰撞可能性为较高;当最小距离小于第一预定距离而大于第二预定距离时,判断碰撞可能性为中等;当最小距离大于第二预定距离时,判断碰撞可能性为较低。判断可能性为较高时,进行碰撞报警,使得作业人员得知堆取料机之间即将发生碰撞,可以进行停机等处理;当判断可能性为中等时,进行减速报警,使得作业人员得知堆取料机之间可能要发生碰撞,需要减慢堆取料机运行速度;当判断可能性为较低时,不进行报警,堆取料机可以安全地进行作业。

其中,第一预定距离小于第二预定距离,并且都可以根据需要预先设定。在应用中,第一预定距离设定为 3m,第二预定距离设定 8m。

3.5 多台堆取料机的防碰撞控制

为了合理利用堆场,通常一个堆场上会出现多台堆取料机作业的情况,现以3台堆取料机同时工作为例,进行多台堆取料防碰撞控制的分析。设3台堆取料机分别为A、B、C,则作为A堆取料机,需要同时计算与B堆取料机、C堆取料机之间的最小距离,即MindistlAB(共面)、MindistlAC(共面)、Mindist2AB(异面)、Mindist2AC(异面),然后分别与B堆取料机、c堆取料机的第一和第二预定距离进行比较,根据对比情况进行相应的报警。同理,作为B堆取料机和C堆取料机,采用同样的方法进行计算对比,由此可实现多台堆取料机的防碰撞控制。

3.6 预警数据处理方式

大机司机操作室预警方式一般用声光报警器提醒司机操作;还可以按照要求定制成开关量信号接入原有监控报警系统;或者自成一套系统。

第6章 系统实现功能效果

使用本系统后,进行数据采集和空间几何算法,再将计算结果传给PLC,进行大机精确位置检测和防碰撞控制的计算与报警,还可以检测悬臂旋转角度及俯仰角度,效果显著。不但解决了其它位移传感器检测大机位置不准确的问题,而且节省了检测悬臂旋转角度及俯仰角度的传感器,消除了数据检测中间转换的误差,提高了数据精准度。同时,计算过程简单、直观,可实现多台堆取料机同场同时作业,实时检测各个悬臂之间的最小距离,防止发生碰撞,提高了安全性和作业效率,可用于多种类型的堆取料机,提高同场作业效率达到80%左右,可以实现无人操作。

* 堆取料机走行位置、装卸位置精确检测;

* 可实现堆取料机自动走行,自动堆取料;

* 实现位置联锁,可以防止两端掉道或碰撞事故;

* 与堆取料机小皮带联锁控制,防止混料、错料、堵料事故;

* 可进行鳞状堆积预混匀作业,以提高原料成分的均匀度、减少粒度偏析;

* 实现堆取料机远程监控功能;

* 结合皮带秤数据对堆场堆存量数字化管理;

* 严格控制堆料形状和取料规律,可以大大提高料场的存储容量,提高料场的利用率;

* 变起点定终点工艺可将料堆截面堆成长方形,减少端部料的产生和浪费,也同时减少铲车进场的作业量。